Fabricação de Esferas de Rolamentos: O Segredo por Trás da Precisão Industrial

Por: Ricardo - 02 de Agosto de 2025

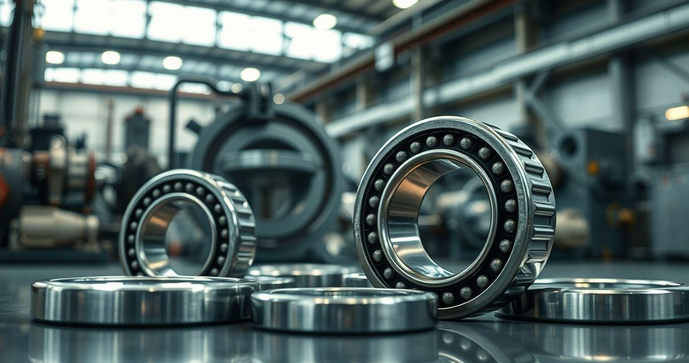

A fabricação de esferas de rolamentos desempenha um papel crucial na eficiência e durabilidade de diversos equipamentos industriais. Esses componentes são fundamentais para reduzir o atrito e garantir o funcionamento suave de máquinas em setores variados, desde automotivo até aeroespacial. Neste artigo, vamos explorar o processo de fabricação, os materiais utilizados e as inovações que estão moldando o futuro dessa indústria essencial.

O Processo de Fabricação de Esferas de Rolamentos: Etapas e Tecnologias

A fabricação de esferas de rolamentos é um processo complexo que envolve várias etapas e tecnologias avançadas. Essas esferas são componentes essenciais em diversos tipos de máquinas e equipamentos, pois desempenham um papel crucial na redução do atrito e no aumento da eficiência operacional. A seguir, detalharemos as principais etapas do processo de fabricação, desde a seleção de materiais até a inspeção final.

O primeiro passo na fabricação de esferas de rolamentos é a seleção do material. As esferas são geralmente feitas de aço, cerâmica ou plástico, dependendo da aplicação específica. O aço é o material mais comum, devido à sua resistência e durabilidade. O aço utilizado é frequentemente tratado termicamente para aumentar sua dureza e resistência ao desgaste. A escolha do material é fundamental, pois impacta diretamente na performance e na vida útil do rolamento.

Após a seleção do material, a próxima etapa é a conformação. O aço é moldado em formas brutas, que posteriormente serão transformadas em esferas. Essa conformação pode ser realizada por meio de processos como forjamento, onde o material é moldado sob pressão, ou por usinagem, onde o material é cortado em formas específicas. O forjamento é preferido em muitos casos, pois resulta em uma estrutura interna mais densa e resistente.

Uma vez que as formas brutas são criadas, elas passam por um processo de usinagem. Durante essa fase, as esferas são cortadas e moldadas com precisão. Máquinas de usinagem de alta precisão são utilizadas para garantir que as esferas tenham o diâmetro exato e a superfície lisa necessária. A precisão é crucial, pois qualquer desvio nas dimensões pode afetar o desempenho do rolamento e aumentar o atrito.

Após a usinagem, as esferas passam por um tratamento térmico. Este processo envolve aquecer as esferas a altas temperaturas e, em seguida, resfriá-las rapidamente. O tratamento térmico é essencial para aumentar a dureza do material e melhorar suas propriedades mecânicas. Esse processo também ajuda a eliminar tensões internas que podem ter sido introduzidas durante a usinagem.

Depois do tratamento térmico, as esferas são submetidas a um processo de retificação. A retificação é uma técnica de usinagem que utiliza uma roda abrasiva para polir a superfície das esferas, garantindo que elas tenham um acabamento perfeito. Esse acabamento é vital para reduzir o atrito e aumentar a eficiência do rolamento. A retificação também ajuda a garantir que as esferas sejam perfeitamente esféricas, o que é crucial para o funcionamento adequado dos rolamentos.

Uma vez que as esferas estão polidas, elas passam por uma inspeção rigorosa. Essa inspeção é realizada para garantir que todas as esferas atendam aos padrões de qualidade exigidos. Durante essa fase, as esferas são verificadas quanto a dimensões, forma, acabamento e presença de defeitos. Equipamentos de medição de alta precisão são utilizados para garantir que cada esfera esteja dentro das especificações. Qualquer esfera que não atenda aos padrões é descartada ou reciclada.

Após a inspeção, as esferas são preparadas para a montagem dos rolamentos. Isso envolve a combinação das esferas com outros componentes, como anéis internos e externos, que também são fabricados com precisão. A montagem deve ser realizada em condições controladas para evitar contaminação e garantir a qualidade do produto final. A montagem correta é fundamental para o desempenho e a durabilidade do rolamento.

Além das etapas tradicionais de fabricação, novas tecnologias estão sendo incorporadas ao processo de fabricação de esferas de rolamentos. A automação e a robótica estão se tornando cada vez mais comuns nas fábricas, permitindo uma produção mais rápida e eficiente. Essas tecnologias ajudam a reduzir erros humanos e aumentam a consistência na qualidade do produto final.

Outro avanço significativo é o uso de materiais alternativos, como cerâmicas e plásticos de engenharia, que oferecem vantagens em termos de peso e resistência à corrosão. Esses materiais são especialmente úteis em aplicações onde o peso é um fator crítico ou onde as condições ambientais podem causar corrosão nos rolamentos de aço. A fabricação de rolamentos especiais com esses materiais está se tornando uma tendência crescente, atendendo a demandas específicas de indústrias como a aeroespacial e a médica.

Em resumo, o processo de fabricação de esferas de rolamentos é um conjunto de etapas interligadas que garantem a produção de componentes de alta qualidade e desempenho. Desde a seleção do material até a montagem final, cada fase é crucial para garantir que as esferas atendam aos padrões exigidos pela indústria. Com a evolução das tecnologias e a introdução de novos materiais, a fabricação de esferas de rolamentos continuará a se desenvolver, atendendo às crescentes demandas do mercado.

Materiais Utilizados na Fabricação de Esferas de Rolamentos

A escolha dos materiais utilizados na fabricação de esferas de rolamentos é um fator crucial que impacta diretamente a performance, durabilidade e eficiência dos rolamentos em diversas aplicações. As esferas são componentes fundamentais em sistemas mecânicos, e sua qualidade pode determinar o sucesso ou a falha de um equipamento. Neste artigo, exploraremos os principais materiais utilizados na fabricação de esferas de rolamentos, suas características e aplicações.

O material mais comum utilizado na fabricação de esferas de rolamentos é o aço. O aço é amplamente escolhido devido à sua resistência, durabilidade e capacidade de suportar altas cargas. Dentro da categoria de aço, existem diferentes tipos que podem ser utilizados, como o aço carbono e o aço liga. O aço carbono é frequentemente utilizado em aplicações gerais, enquanto o aço liga, que contém elementos como cromo e molibdênio, é utilizado em aplicações que exigem maior resistência ao desgaste e à corrosão.

Um dos tipos mais populares de aço utilizado na fabricação de esferas de rolamentos é o aço de alta resistência, que é tratado termicamente para aumentar sua dureza. Esse tratamento térmico é essencial para garantir que as esferas possam suportar as tensões e cargas que enfrentam durante a operação. Além disso, o aço de alta resistência é menos suscetível a deformações e falhas, o que aumenta a vida útil do rolamento.

Outro material que tem ganhado destaque na fabricação de esferas de rolamentos é a cerâmica. As esferas de cerâmica são feitas de materiais como óxido de zircônio ou nitreto de silício, que oferecem vantagens significativas em comparação com as esferas de aço. As esferas de cerâmica são mais leves, têm uma resistência superior à corrosão e ao desgaste, e operam de forma mais eficiente em altas temperaturas. Essas características tornam as esferas de cerâmica ideais para aplicações em ambientes agressivos, como na indústria aeroespacial e em equipamentos médicos.

Além disso, as esferas de cerâmica têm uma menor densidade, o que resulta em uma redução do peso total do rolamento. Isso é especialmente importante em aplicações onde o peso é um fator crítico, como em aeronaves e veículos de alto desempenho. A resistência à corrosão das esferas de cerâmica também as torna uma escolha popular em ambientes onde a umidade e produtos químicos podem causar danos aos rolamentos de aço.

As esferas de plástico também são uma opção viável em algumas aplicações. Elas são frequentemente feitas de plásticos de engenharia, como poliamida ou poliacetal, que oferecem boa resistência ao desgaste e à corrosão. As esferas de plástico são leves e podem ser utilizadas em aplicações onde a redução de peso é uma prioridade. Além disso, elas são menos suscetíveis a danos em ambientes corrosivos, tornando-as ideais para indústrias químicas e alimentícias.

Um exemplo de material que combina as vantagens do aço e da resistência à corrosão é o aço inoxidável. As esferas de aço inox são amplamente utilizadas em aplicações que exigem resistência à corrosão, como na indústria alimentícia e farmacêutica. O aço inoxidável é composto por uma liga de ferro, cromo e níquel, que proporciona uma excelente resistência à corrosão e à oxidação. Isso torna as esferas de aço inox uma escolha ideal para ambientes onde a limpeza e a higiene são essenciais.

Além da resistência à corrosão, as esferas de aço inox também oferecem boa resistência ao desgaste e à fadiga, o que as torna adequadas para uma ampla gama de aplicações. Elas são frequentemente utilizadas em rolamentos de alta precisão, onde a qualidade e a durabilidade são fundamentais. A versatilidade do aço inoxidável permite que ele seja utilizado em diversas indústrias, desde a automotiva até a médica.

Outro material que merece destaque é o titânio. As esferas de titânio são utilizadas em aplicações de alta performance, onde a resistência e a leveza são essenciais. O titânio é conhecido por sua alta resistência à corrosão e à fadiga, além de ser significativamente mais leve que o aço. Isso o torna uma escolha popular em indústrias como a aeroespacial e a militar, onde a redução de peso é uma prioridade.

Em resumo, a escolha do material para a fabricação de esferas de rolamentos é um aspecto crítico que influencia diretamente a performance e a durabilidade dos rolamentos. O aço, a cerâmica, o plástico, o aço inoxidável e o titânio são alguns dos materiais mais utilizados, cada um com suas características e aplicações específicas. A seleção do material adequado depende das exigências da aplicação, incluindo resistência ao desgaste, corrosão, peso e temperatura. Com o avanço das tecnologias e a inovação nos materiais, a fabricação de esferas de rolamentos continuará a evoluir, atendendo às crescentes demandas da indústria.

Vantagens das Esferas de Rolamentos na Indústria Moderna

As esferas de rolamentos desempenham um papel fundamental na indústria moderna, sendo componentes essenciais em uma ampla gama de máquinas e equipamentos. Sua utilização traz diversas vantagens que impactam diretamente a eficiência, a durabilidade e a segurança dos sistemas mecânicos. Neste artigo, exploraremos as principais vantagens das esferas de rolamentos e como elas contribuem para a otimização dos processos industriais.

Uma das principais vantagens das esferas de rolamentos é a redução do atrito. O atrito é um dos principais fatores que podem causar desgaste e falhas em máquinas. As esferas de rolamentos permitem que as partes móveis de um equipamento se desloquem suavemente, minimizando o atrito entre as superfícies. Isso não apenas aumenta a eficiência do sistema, mas também reduz o consumo de energia, resultando em economia significativa para as empresas. Em um mundo onde a eficiência energética é cada vez mais valorizada, a utilização de esferas de rolamento se torna uma escolha inteligente.

Além da redução do atrito, as esferas de rolamentos também contribuem para a melhoria da precisão e do controle em máquinas. Em aplicações que exigem alta precisão, como na indústria automotiva e aeroespacial, a utilização de esferas de rolamentos de alta qualidade é essencial. Elas garantem que as partes móveis se alinhem corretamente, evitando desvios que podem comprometer o desempenho do equipamento. Essa precisão é crucial para garantir a segurança e a confiabilidade dos sistemas, especialmente em setores onde a margem de erro é mínima.

Outro benefício significativo das esferas de rolamentos é a sua capacidade de suportar cargas pesadas. As esferas são projetadas para distribuir a carga de maneira uniforme, o que permite que os rolamentos suportem forças radiais e axiais. Isso é especialmente importante em aplicações industriais que envolvem maquinário pesado, como em fábricas e usinas. A resistência das esferas de rolamentos a cargas elevadas contribui para a durabilidade dos equipamentos, reduzindo a necessidade de manutenção e substituição frequente.

A durabilidade das esferas de rolamentos é outra vantagem importante. Fabricadas com materiais de alta qualidade, como aço tratado termicamente ou cerâmica, essas esferas são projetadas para resistir ao desgaste e à fadiga. Isso significa que elas podem operar por longos períodos sem apresentar falhas, o que é essencial para a continuidade das operações industriais. A durabilidade das esferas de rolamentos não apenas aumenta a vida útil dos equipamentos, mas também reduz os custos operacionais associados à manutenção e substituição de peças.

As esferas de rolamentos também oferecem versatilidade em suas aplicações. Elas podem ser utilizadas em uma ampla gama de indústrias, desde a automotiva até a alimentícia, passando pela eletrônica e pela medicina. Essa versatilidade se deve à capacidade das esferas de se adaptarem a diferentes condições de operação, como variações de temperatura, umidade e pressão. Essa adaptabilidade torna as esferas de rolamentos uma escolha popular para fabricantes que buscam soluções eficientes e confiáveis para suas necessidades específicas.

Outro aspecto importante a ser considerado é a facilidade de instalação e manutenção das esferas de rolamentos. A maioria dos rolamentos é projetada para ser facilmente instalada em máquinas, o que reduz o tempo de inatividade durante a manutenção. Além disso, a manutenção regular das esferas de rolamentos é simples e pode ser realizada com ferramentas básicas. Isso significa que as empresas podem manter seus equipamentos em funcionamento de maneira eficiente, minimizando interrupções e maximizando a produtividade.

As esferas de rolamentos também contribuem para a redução de ruídos e vibrações em máquinas. O funcionamento suave proporcionado pelas esferas minimiza as vibrações, o que é especialmente importante em ambientes industriais onde o ruído pode ser um problema. A redução de ruídos e vibrações não apenas melhora o ambiente de trabalho, mas também contribui para a longevidade dos equipamentos, uma vez que as vibrações excessivas podem causar danos a componentes internos.

Por fim, a utilização de esferas de rolamentos está alinhada com as tendências de sustentabilidade na indústria moderna. A eficiência energética proporcionada pelas esferas contribui para a redução do consumo de energia, o que é benéfico tanto para o meio ambiente quanto para os custos operacionais das empresas. Além disso, a durabilidade das esferas de rolamentos significa que menos resíduos são gerados devido à necessidade reduzida de substituição de peças.

Em resumo, as esferas de rolamentos oferecem uma série de vantagens que as tornam componentes essenciais na indústria moderna. Desde a redução do atrito e a melhoria da precisão até a capacidade de suportar cargas pesadas e a durabilidade, essas esferas desempenham um papel crucial na otimização dos processos industriais. Com sua versatilidade, facilidade de instalação e manutenção, e alinhamento com as tendências de sustentabilidade, as esferas de rolamentos são uma escolha inteligente para empresas que buscam eficiência e confiabilidade em suas operações.

Desafios e Inovações na Fabricação de Esferas de Rolamentos

A fabricação de esferas de rolamentos é um processo complexo que enfrenta diversos desafios, especialmente em um cenário industrial em constante evolução. À medida que as demandas por eficiência, durabilidade e sustentabilidade aumentam, as empresas precisam se adaptar e inovar para atender a essas expectativas. Neste artigo, discutiremos os principais desafios enfrentados na fabricação de esferas de rolamentos e as inovações que estão moldando o futuro dessa indústria.

Um dos principais desafios na fabricação de esferas de rolamentos é a necessidade de garantir a qualidade e a precisão dos componentes. As esferas devem ser fabricadas com tolerâncias extremamente rigorosas, pois qualquer desvio nas dimensões pode comprometer o desempenho do rolamento. Isso é especialmente crítico em aplicações que exigem alta precisão, como na indústria aeroespacial e automotiva. Para superar esse desafio, os fabricantes estão investindo em tecnologias de medição e controle de qualidade mais avançadas, que permitem monitorar e ajustar o processo de produção em tempo real.

Outro desafio significativo é a seleção dos materiais adequados. A escolha do material impacta diretamente a durabilidade e a resistência das esferas de rolamentos. O aço de cromo, por exemplo, é amplamente utilizado devido à sua resistência ao desgaste e à fadiga. As esferas de cromo são uma escolha popular em muitas aplicações industriais, mas a sua fabricação requer processos de tratamento térmico e usinagem precisos para garantir que as propriedades mecânicas sejam mantidas. A busca por novos materiais que ofereçam vantagens adicionais, como resistência à corrosão e leveza, também é um desafio constante para os fabricantes.

A sustentabilidade é outro aspecto que está se tornando cada vez mais importante na fabricação de esferas de rolamentos. As empresas estão sob pressão para reduzir seu impacto ambiental e adotar práticas mais sustentáveis. Isso inclui a utilização de materiais recicláveis, a redução do consumo de energia durante o processo de fabricação e a minimização de resíduos. A implementação de processos de produção mais ecológicos é um desafio, mas também uma oportunidade para as empresas se destacarem no mercado e atenderem às expectativas dos consumidores conscientes.

Além disso, a automação e a digitalização estão transformando a maneira como as esferas de rolamentos são fabricadas. A introdução de tecnologias como a Internet das Coisas (IoT) e a inteligência artificial (IA) permite que os fabricantes monitorem e otimizem seus processos de produção de maneira mais eficiente. A automação não apenas aumenta a produtividade, mas também reduz a margem de erro humano, garantindo que as esferas sejam produzidas com a qualidade necessária. No entanto, a implementação dessas tecnologias pode ser desafiadora, exigindo investimentos significativos e treinamento adequado para os funcionários.

Outro desafio importante é a concorrência global. Com a globalização, os fabricantes de esferas de rolamentos enfrentam uma concorrência acirrada de empresas de diferentes partes do mundo. Isso leva a uma pressão constante para reduzir custos e melhorar a eficiência. Para se manterem competitivas, as empresas precisam inovar continuamente, seja por meio da adoção de novas tecnologias, da melhoria dos processos de produção ou da oferta de produtos diferenciados que atendam às necessidades específicas dos clientes.

As inovações na fabricação de esferas de rolamentos estão sendo impulsionadas por pesquisas e desenvolvimentos em materiais e processos. Novos materiais, como cerâmicas avançadas e compósitos, estão sendo explorados para oferecer vantagens em termos de resistência e leveza. Esses materiais podem ser especialmente úteis em aplicações onde a redução de peso é crítica, como na indústria aeroespacial. Além disso, a pesquisa em tratamentos de superfície, como revestimentos especiais, está ajudando a melhorar a resistência à corrosão e ao desgaste das esferas de rolamentos.

A personalização também está se tornando uma tendência na fabricação de esferas de rolamentos. À medida que as indústrias se tornam mais especializadas, a demanda por produtos personalizados que atendam a requisitos específicos está aumentando. Os fabricantes estão investindo em tecnologias que permitem a produção em pequena escala de esferas de rolamentos sob medida, atendendo às necessidades únicas de cada cliente. Essa flexibilidade pode ser um diferencial competitivo importante em um mercado em constante mudança.

Por fim, a colaboração entre fabricantes, fornecedores e clientes está se tornando cada vez mais importante. A troca de informações e a colaboração em projetos conjuntos podem levar a inovações significativas e à melhoria dos processos de fabricação. As parcerias estratégicas podem ajudar as empresas a acessar novas tecnologias e conhecimentos, permitindo que se adaptem mais rapidamente às mudanças do mercado.

Em resumo, a fabricação de esferas de rolamentos enfrenta uma série de desafios, desde a garantia da qualidade e precisão até a necessidade de adotar práticas sustentáveis. No entanto, essas dificuldades também apresentam oportunidades para inovações que podem transformar a indústria. Com o avanço das tecnologias e a busca por novos materiais, os fabricantes estão se posicionando para atender às crescentes demandas do mercado e garantir a competitividade no futuro.

Em conclusão, a fabricação de esferas de rolamentos é um processo complexo e vital que impacta diretamente a eficiência e a durabilidade de equipamentos em diversas indústrias. À medida que os desafios aumentam, como a necessidade de garantir qualidade, sustentabilidade e inovação, os fabricantes estão se adaptando e investindo em novas tecnologias e materiais. A busca por soluções que atendam às exigências do mercado moderno, aliada à colaboração entre diferentes setores, promete moldar o futuro da fabricação de esferas de rolamentos, assegurando que esses componentes continuem a desempenhar um papel essencial na operação de máquinas e sistemas em todo o mundo.